如何实现机器视觉与机器人的高效TCP/IP通信

随着工业现场需求的日益变化,机器视觉在机器人集成项目中的应用越来越广泛。在视觉与机器人的配合中,要解决的问题有很多,比如视觉的内外参标定,视觉系统和机器人间的标定问题,视觉和机器人之间的通讯等等。

其中视觉和机器人间的通讯往往作为重要难点存在,不同品牌视觉在和不同品牌机器人通讯时,可供选择的通讯方案比较多,比如串口通讯、现场总线通讯、以太网通讯等等,而在众多通信方案中,TCP/IP协议以其通用性、灵活性和高可靠性,成为实现跨品牌、跨平台设备集成的首选。

为什么选择TCP/IP通信?

在工业自动化领域,虽然存在Profinet、EtherCAT等现场总线协议,但TCP/IP(基于以太网)具备独特优势:

- 高兼容性:几乎支持所有品牌的视觉系统(如康耐视、基恩士、海康)与机器人(发那科、ABB、库卡等)

- 网络灵活性:支持局域网部署,便于远程监控与调试

- 数据传输稳定:通过三次握手建立可靠连接,确保关键指令准确送达

- 开发友好性:多数设备提供Socket接口,便于二次开发

三步搭建通信桥梁

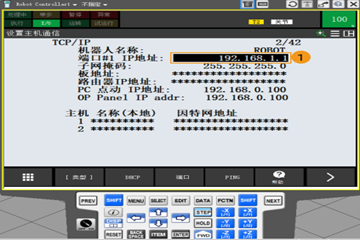

第一步:建立物理与网络连接

将网线的一端插入工控机的网络端口,另一端插入机器人控制柜主板网口。确保视觉工控机与机器人控制器的IP地址位于同一网段,即两者IP地址的网络部分和子网掩码需相同,例如192.168.100.169/255.255.255.0和192.168.100.170/255.255.255.0位于同一网段。

第二步:制定通讯协议,规范数据交互

简单来说,就是定义双方都能理解的“对话语言”。

TCP/IP通讯的稳定性,关键在于“约定”——即双方认可的通讯协议。由于不同品牌的视觉系统与机器人没有统一的默认协议,需根据需求自定义数据格式、传输规则和校验方式。我们通常建议采用“请求-响应”模式,既避免数据丢失,又便于故障排查。

以某项目的协议设计为例,我们规定:机器人作为客户端,向视觉系统(服务器端,IP:192.168.1.100,端口:502)发送“拍摄请求”指令(十六进制:01 03 00 00 00 01);视觉系统收到指令后启动拍摄检测,完成后向机器人返回数据帧,包含帧头(0xAA)、数据长度(0x06)、X坐标(4字节,如0x00 00 03 E8代表1000μm)、Y坐标(4字节)、旋转角度(2字节)、校验位(CRC16)和帧尾(0x55)。这种结构化的数据格式,能让机器人快速解析关键信息,同时通过校验位排除传输错误。

值得注意的是,数据类型的统一至关重要。视觉系统输出的坐标数据通常为浮点数(如123.45mm),而机器人控制器可能更适配整数(12345μm),需在协议中明确单位换算规则,避免因“毫米”与“微米”的混淆导致抓取偏差。

第三步:测试标准接口通信

- 视觉端作为服务器:绑定端口(如5000),持续监听机器人连接请求

- 机器人端作为客户端:主动连接视觉服务器,定期请求或等待推送数据

调试环节是确保通讯稳定的核心。我们推荐分三步进行:首先用网络调试工具(如SSCOM)模拟机器人向视觉系统发送指令,验证视觉系统的响应是否正确;再模拟视觉系统发送数据,检查机器人的解析是否准确;最后进行联机调试,通过PLC或HMI监控数据传输过程,记录延迟时间和错误率。针对调试中常见的“偶尔通讯失败”问题,可在程序中加入重发机制(如3次重发失败则报警),并通过增加网络交换机带宽、缩短传输距离等方式优化网络环境。

另外,完善的系统必须包含:

- 连接中断自动重连(最多3次,间隔5秒)

- 数据校验机制(CRC校验或和校验)

- 完整操作日志,便于追溯问题

让机器视觉与机器人流畅“对话”,不仅是技术集成,更是智能制造升级的关键一步。选择合适的通信方案,如同为自动化系统注入了“神经系统”,使感知与执行真正融为一体,释放出更高阶的生产力与灵活性。

突破设备边界,让每一次精准识别都即刻转化为完美动作——这就是智能通信创造的协同价值。

致瑞新闻

致瑞新闻