新能源

新能源梅卡曼德3D视觉引导电池模组上料装配

传统方案中,工装定位、人工干预等环节不仅效率低下,更成为制约产能提升和品质稳定的瓶颈。面对来料姿态不一、工件反光、结构复杂等现实难题,二维视觉往往“力不从心”,而人工操作又难以满足“零缺陷”的苛刻要求。

“看不清”与“抓不准”的行业困境

电池模组上料装配环节的复杂性超乎想象:

- 多类型工件混线生产:电芯、端板、侧板、冷却板、外壳等数十种工件,尺寸、材质、反光特性各异;

- 来料姿态不确定性高:料框堆放时工件位置和角度千变万化;

- 装配精度要求极高:毫米级的偏差就可能导致电池模组性能下降甚至安全隐患;

- 生产节拍紧张:每条产线每天需要完成数千次精准抓取。

传统装配痛点:效率低、误差高、成本攀升

传统人工装配方式不仅劳动强度大、效率低下,还易因疲劳或注意力分散导致装配误差,影响产品质量。而早期自动化方案因缺乏高精度视觉引导,难以应对复杂多变的工件姿态和装配环境,灵活性不足,维护成本高。

项目需求

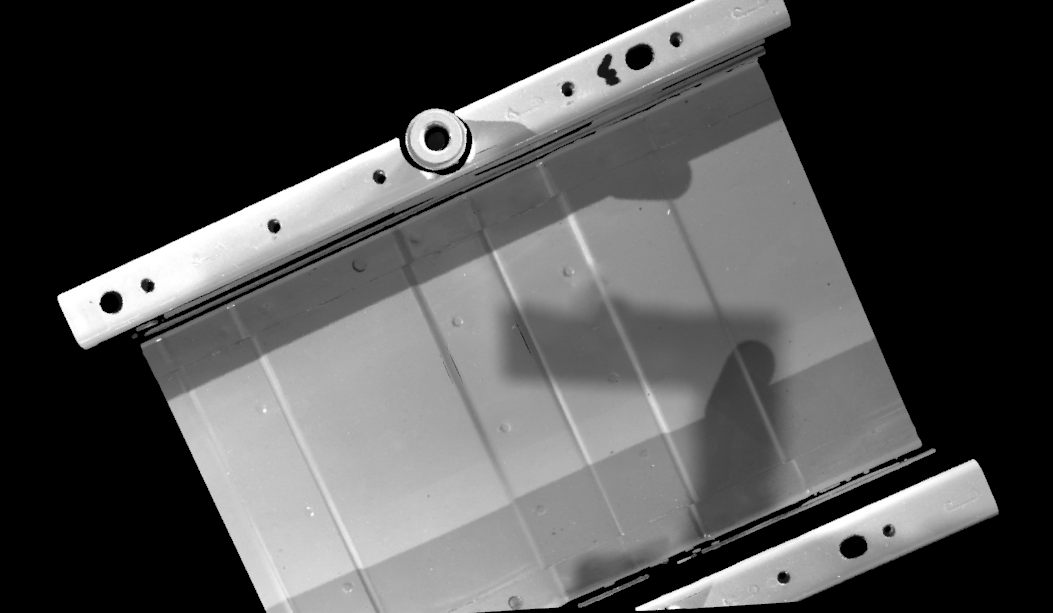

本项目终端为国际某知名新能源汽车品牌。在其电池车间 Pack 段,电池模组由 AGV 运输到位,需将电池模组逐一抓取,随后装配于电池底壳。整体流程复杂,精度、节拍和稳定性要求高。梅卡曼德通过 AI+3D 技术帮助该客户实现了模组高精度抓取、装配,助力电池车间自动化、柔性化升级。

工作流程

梅卡曼德3D视觉引导电池模组上料装配系统对电池包安装孔进行高精度识别定位,引导机器人将抓取的电池模组装配于电池包上,当一层电池模组抓取完毕后,3D视觉识别盛放电池模组的空托盘,引导机器人抓取。

解决方案

1. 单套3D视觉系统即可实现电池模组特征、料盘的高精度识别定位

2. 高精度定位电池底壳及其装配特征,实现模组精准组装

3. 可轻松应对电池模组到位偏差、角度倾斜等情况

4. 智能碰撞检测,轻松应对现场布局紧凑的情况

5. 整套系统运行稳定、节拍快,满足产线生产需求

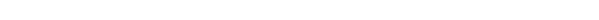

电池底壳点云图

应用成果:

采用梅卡曼德3D视觉引导电池模组上料装配系统后,通过AI+3D视觉技术实现了电池模组高精度上料装配、组装,助力新能源汽车智能化、柔性化生产。

烟台致瑞图像深耕机器视觉领域十余年,是梅卡曼德钻石级代理商及合作伙伴。有2D视觉/3D视觉及AI检测众多应用案例,如果你还有更多关于机器视觉应用解决方案的疑问,欢迎咨询0535-2162897。我们可以根据您的要求进行多样化定制