AI视觉引导技术解锁刹车盘3D无序抓取上料新纪元

在工业4.0浪潮的推动下,汽车零部件制造行业正经历着智能化升级的深刻变革。刹车盘作为重要的安全部件,其生产过程中的效率与准确性至关重要。传统的上料方式往往需要大量人工干预,不仅降低了生产效率,也增加了人为失误的风险。

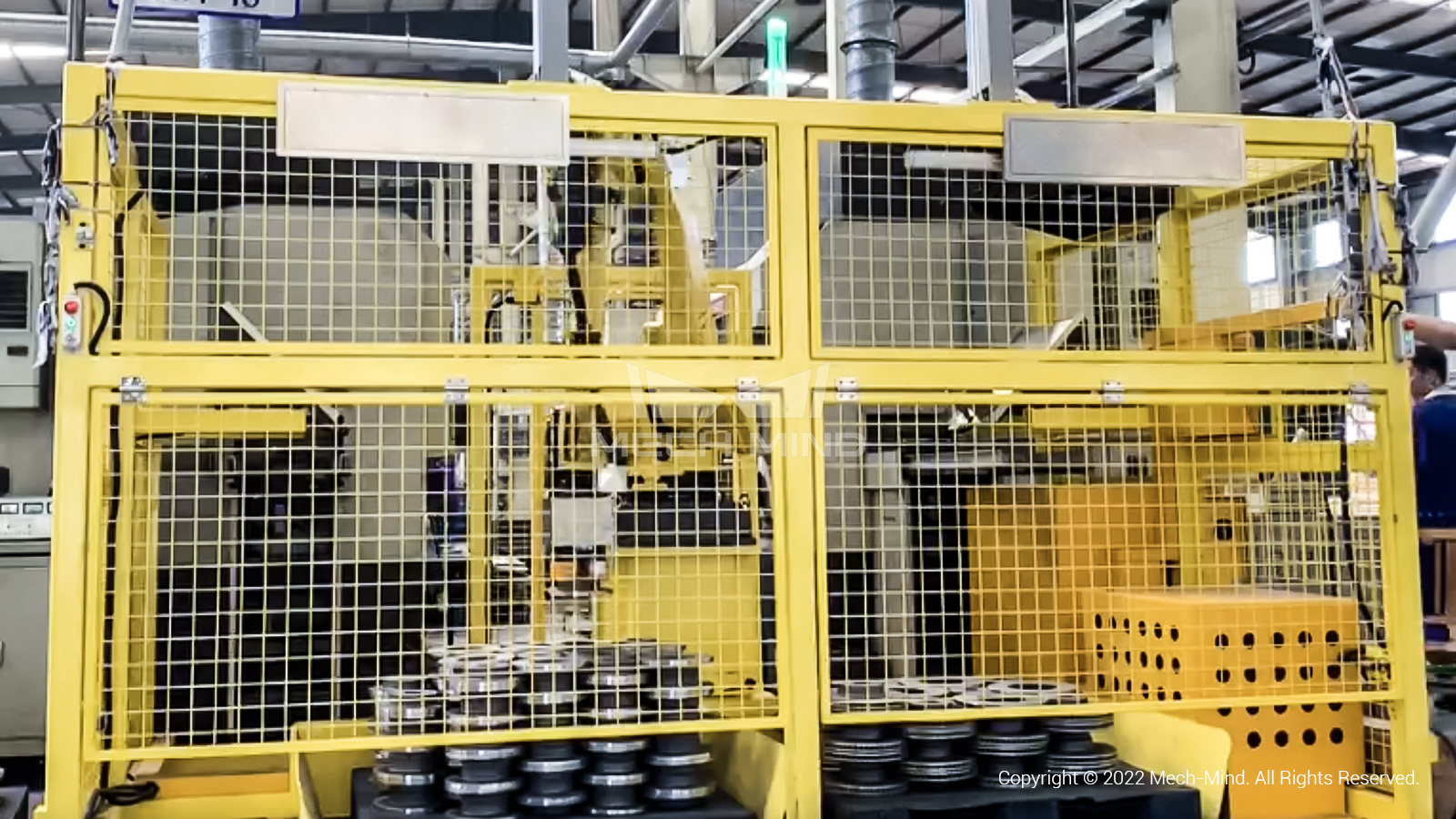

目前也有使用机械臂上下料的方案,但是传统机械臂在无序堆放的毛坯件抓取中效率低下、定位不准,严重制约了产线效能。如何突破这一瓶颈?基于AI视觉引导的刹车盘3D无序抓取上料解决方案应运而生,能够在应对各类不同规格与型号的刹车盘时,保持高效且精准的上料,同时提升了整体生产的自动化水平。

传统生产模式的三大桎梏

1、人工依赖高:依赖工人手动分拣上料,效率低且存在安全隐患;

2、视觉系统局限:传统2D视觉无法识别重叠、堆叠的刹车盘三维姿态;

3、柔性不足:单一编程的机械臂难以适应多型号、复杂工况的快速切换。

结合目前现状,致瑞图像联合国内厂家共同研发解决方案:AI视觉+3D感知重构智能抓取逻辑

最新研发的AI视觉引导刹车盘3D无序抓取系统,选用梅卡曼德3D相机,深度融合深度学习算法与高精度3D视觉技术,实现从"看见"到"理解"再到"精准执行"的全流程智能化升级:

1、智能识别:通过3D点云成像,毫秒级解析堆叠、倾斜、遮挡的刹车盘空间姿态;

2、动态路径规划:AI算法实时计算最优抓取顺序与避障轨迹,抓取成功率≥99.9%;

3、强大的机器人通信配置:内置1000+机器人模型,100% 覆盖主流机器人品牌。仅需1~2天即可完成机器人通信调试,调试周期更短,调试成本更低。

4、零调试适配:内置自学习模型库,新工件型号适配时间从3天缩短至2小时。

技术优势

1、全场景覆盖

可应对铸造毛坯件表面反光、油污、氧化层干扰,适应强光、粉尘等复杂工业环境;可更好应对无序堆叠、高亮反光、深色异形、紧密贴合、海量SKU等复杂场景。

2、毫米级精度

3D视觉定位精度达±0.05mm,确保机械臂精准抓取异形曲面工件;

3、柔性生产升级

一套系统兼容多种刹车盘型号,支持产线快速切换生产任务;

AI视觉引导刹车盘3D无序抓取上料技术以其强大的自动化能力和高效的生产流程,正在推动制造业向更高水平的发展。这一技术的应用不仅提升了生产效率和产品质量,也为企业降低了运营成本。未来,随着技术的不断演进和完善,AI视觉引导系统将在更多领域展现出其巨大的潜力和价值。

关键词: AI视觉引导、3D无序抓取、刹车盘智能上料、智能制造、工业自动化

适用场景: 铸造车间毛坯分拣、机加工上下料、热处理工序衔接、装配线供料系统

致瑞新闻

致瑞新闻