温度变化对工业相机性能的影响

在现代工业生产中,工业相机已经成为不可或缺的重要工具,它们广泛应用于视觉检测、机器视觉、数据采集等多个领域。然而,温度变化对工业相机的性能影响却常常被忽视。

一、对图像质量的影响

这是最直接、最明显的影响。

1. 暗电流噪声增加

原理:图像传感器(CMOS/CCD)即使在完全黑暗的环境中也会产生微弱的电流,即“暗电流”。暗电流的强度与温度呈指数关系,温度每升高6-10°C,暗电流大约增加一倍。

表现:图像上出现更多的“热像素”(固定的亮点)和随机噪点,整体信噪比下降。在长曝光拍摄(如弱光检测)时,这种影响尤为致命,可能导致图像无法使用。

2. 白点/坏点增多

原理:传感器上某些像素单元的暗电流远高于正常水平,这些就是“坏点”或“热像素”。随着温度升高,原本正常的像素也可能暂时表现为热像素,而固有的坏点会变得更加明亮。

3. 色彩一致性漂移

原理:相机内部的自动白平衡算法和色彩校正矩阵通常是基于某个特定温度下校准的。当温度变化时,传感器对不同波长光的响应特性会发生微小改变,导致色彩再现不准确。

表现:同一场景在不同温度下拍摄,颜色会出现偏差(例如偏黄或偏蓝),影响颜色检测、分类等应用的稳定性。

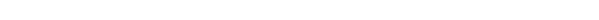

4. 响应非均匀性变化

原理:传感器上数百万个像素对光的响应并非完全一致。相机会通过一个“平场校正”来补偿这种差异。然而,这种不均匀性会随着温度变化而改变,导致之前做的校正失效。

表现:图像上可能出现固定的明暗条纹或阴影,即使光照均匀。

5、低温环境对工业相机的影响

在低温环境中,工业相机可能会面临以下问题:

成像延迟:低温会使得相机的电路板和图像传感器的响应速度降低,导致成像延迟。

图像冻结:在极端的低温下,图像可能会出现冻结现象,导致数据无法正常采集。

二、对硬件和系统的影响

1、传感器寿命缩短

长期在高温下工作会加速传感器芯片的老化过程,导致性能永久性衰减。

2、电子元件稳定性下降

相机内部的处理器、电源管理芯片等在工作时会自身发热。环境温度过高可能导致这些元件过热保护甚至损坏。电容等元件的寿命也与温度密切相关。

3、机械结构应力

相机外壳、镜头接口(通常是金属)和传感器基板(通常是陶瓷或硅)具有不同的热膨胀系数。剧烈的温度循环会导致内部应力,长期可能引起连接松动、虚焊,甚至导致镜头焦平面偏移,造成图像永久性模糊。

4、通信错误率增加

高温可能影响相机内部时钟的稳定性,或增加接口驱动电路(如GigE, USB3.0, CoaXPress)的误码率,导致数据传输中断、丢帧等问题。

应对策略与解决方案

了解了影响,就可以有针对性地进行预防和解决。

1. 选择合适的相机

宽温相机:对于环境温度变化大的应用(如户外、无空调车间),应选择标称工作温度范围广的工业相机(例如 -20°C 到 70°C)。

无风扇设计:对于粉尘多的环境,选择被动散热(无风扇)的相机,可靠性更高,但需要注意其散热能力是否满足要求。

全局快门 vs 滚动快门:在高温下,滚动快门传感器可能表现出更明显的缺陷,全局快门相机通常性能更稳定。

2. 主动温控措施

散热片与风扇:为相机加装散热片或使用带风扇的防护罩,是常见的主动散热方式。

空气冷却器/水冷却器:在极端高温环境(如冶金、玻璃制造),可能需要为相机安装专门的冷却套件。

加热器:在极寒环境(如冷链、户外冬季),可能需要为相机配备加热器,防止结露、结冰并确保正常启动。

3. 软件与校准补偿

平场校正:在相机的实际工作温度下进行平场校正,可以最有效地消除暗电流和响应非均匀性的影响。对于温度变化频繁的应用,可以建立不同温度下的校正系数库,让系统根据实时温度自动调用。

优化曝光时间:在满足检测要求的前提下,尽量使用较短的曝光时间,可以减少暗电流的积累。

实时温度监控:通过相机内置的温度传感器监控其核心温度,并设置报警阈值,便于预防性维护。

温度变化对工业相机绝非小事。它不仅是图像噪点的来源,更是影响整个视觉系统长期稳定性和测量精度的关键因素。在项目规划和选型阶段,就必须将环境温度作为核心参数进行评估,并采取相应的硬件选型和软件补偿措施,才能确保工业视觉系统在各种工况下都能稳定、可靠地运行。

致瑞新闻

致瑞新闻