机器视觉光源中光色特征指的是什么?

在工业自动化的浪潮中,机器视觉系统如同 “火眼金睛”,精准识别产品缺陷、把控生产质量。而这双 “眼睛” 能否看得清、辨得准,关键在于背后的 “光源”—— 机器视觉光源。而在选择光源时,除了亮度、角度,一个常常被提及却又有些抽象的概念——光色特征,至关重要。它直接决定了视觉系统的识别精度与稳定性。那么,光色特征究竟指的是什么?它又如何悄无声息地影响着检测结果?

光色特征:不止是颜色那么简单

简单来说,光色特征是指光源所发出光线的颜色属性,但它并非我们日常所说的“红色”、“蓝色”那样简单。它是指光源发出光线的光谱组成、色温、显色性等一系列光学属性的综合体现,这些属性共同决定了光线与被检测物体相互作用后的成像效果。

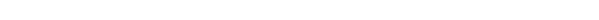

1. 主波长与光谱分布

这是光色特征的“基因”。白光并非单一颜色的光,而是由多种颜色的光混合而成。不同的光源(如LED、卤素灯等)其发光原理不同,导致它们的光谱能量分布也不同——即在不同波长(颜色)上的强度分布有差异。

机器视觉常用的光谱范围覆盖可见光(400-760nm)与近红外光(760-1100nm),不同波长的光线对应不同的 “检测能力”:

可见光(400-760nm):适合检测物体表面的颜色差异、纹理缺陷,比如食品包装的色差、电子元件的划痕,人眼可辅助判断,调试门槛较低;

近红外光(760-1100nm):具备穿透性强、不受环境光干扰的优势,可用于检测物体内部缺陷,比如塑料件的气泡、药片的内部裂纹,尤其适合高精密工业场景。

例如,在光伏电池片检测中,采用近红外光源可穿透电池片表面,清晰识别内部的隐裂;而在饮料瓶标签检测中,可见光中的绿光则能突出标签与瓶身的颜色对比,避免漏检。

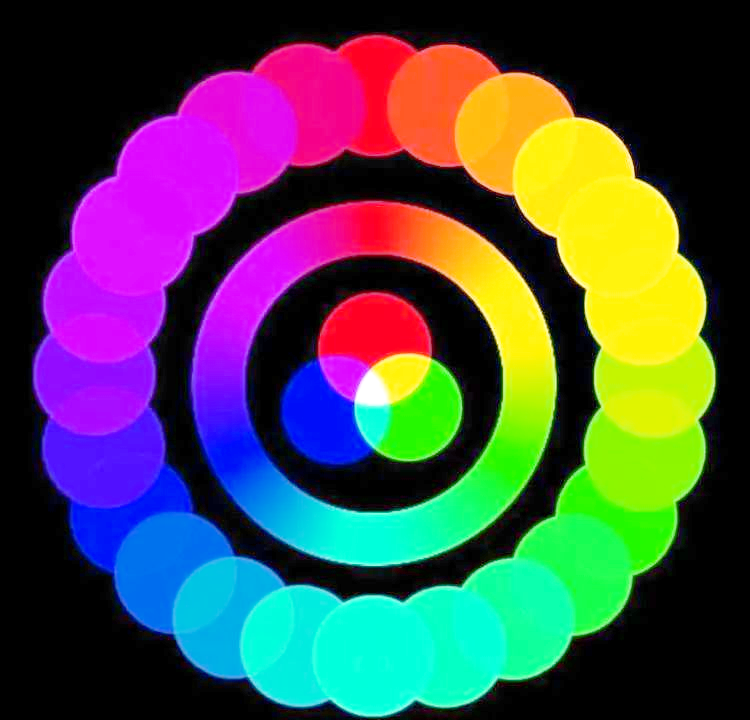

2. 色温

色温(单位:K)描述的是光源发出光线的 “冷暖程度”,并非物理温度。低色温(2700-3500K)光线偏黄暖,高色温(5000-6500K)光线偏白冷,不同色温对物体成像的对比度、细节呈现影响显著:

低色温光源:光线柔和,适合检测金属表面的反光缺陷,可减少强光反射造成的 “过曝”,清晰捕捉细微划痕;

高色温光源:光线接近自然光,色彩还原度高,适合检测需要精准识别颜色的场景,比如纺织面料的色牢度检测、印刷品的套色偏差。

以汽车零部件检测为例,检测铝合金铸件的表面砂眼时,选用 3000K 低色温环形光源,可避免金属反光掩盖缺陷;而检测汽车内饰的色彩一致性时,5500K 高色温暖白光则能精准还原内饰的真实颜色,确保无色差问题。

3. 显色性

显色性(Ra)衡量的是光源还原物体真实颜色的能力,数值越接近 100,显色性越好,物体在光源下的颜色越接近其在自然光下的本色。在机器视觉检测中,显色性不足会导致 “颜色误判”,直接影响检测精度。对于需要颜色识别、分拣的应用(如药品胶囊分选、水果成熟度检测),光源的高显色性至关重要。

为何光色特征如此关键?——看不见的“指挥棒”

光色特征的选择,就像是为视觉系统配备了一副“特效眼镜”,能够突出我们关心的,抑制无关的干扰。

1、增强对比度:这是最核心的作用。利用被测物体与背景对特定颜色光线的吸收、反射特性差异,可以创造出极高的对比度。例如,用蓝光照射检测橙子表面的瘀伤,由于瘀伤部分会吸收更多蓝光,而完好的果皮会反射蓝光,从而使瘀伤在图像中呈现为明显的暗斑。

2、抑制背景干扰:通过选择与背景颜色相同或相近的光色,可以让背景在图像中“消失”。例如,拍摄白色纸板上的透明胶带,使用与纸板颜色一致的白光,胶带的边缘会因为折射率不同而清晰地显现出来。

3、消除反光:对于高反光材质(如金属、玻璃),选择特定波段的光源或搭配偏振技术,可以有效消除不必要的眩光,捕捉到表面真正的缺陷信息。

4、提升信噪比:精准的光色匹配能让目标特征信号更强,同时使噪声(不必要的信息)更弱,从而大幅提升图像的信噪比,为后续的图像处理算法提供更干净、可靠的“原材料”。

机器视觉光源的光色特征,看似是 “看不见摸不着” 的光学属性,实则是决定检测成败的 “隐形关键”。它不是单一的 “颜色选择”,而是光谱、色温、显色性协同作用的综合体系,需要结合具体场景精准匹配。

在机器视觉系统中,光源的选择绝非小事,而光色特征更是光源的灵魂所在。它不是一个孤立的参数,而是需要与光照角度、亮度以及被检测物体的光学特性紧密结合来通盘考虑的策略性选择。

光源选对,事半功倍。 在您构思下一个视觉检测方案时,不妨多问一句:我是否充分理解了检测目标的光色特征?是否为它匹配了最合适的“那束光”?因为这束拥有精准光色特征的光,正是照亮智能制造之路,确保质量毫厘不爽的关键所在。

致瑞新闻

致瑞新闻