重工业

重工业梅卡曼德3D视觉引导引导高反光金属轴头上料

项目需求

此项目服务于某大型工程机械厂,客户需要抓取金属轴头并放置到皮带线上进行下一道工序。在抓取上料过程中,银色的金属轴头表面进行了精加工,存在端面细薄且高亮反光的特性,对相机成像造成了极大挑战;轴头表面覆盖一层保护网罩,干扰识别结果,产线抓取上料效率受到影响。客户希望通过引入AI视觉技术,解决工件高亮反光等造成的干扰,提升抓取精度,提高产线生产效率。

工作流程

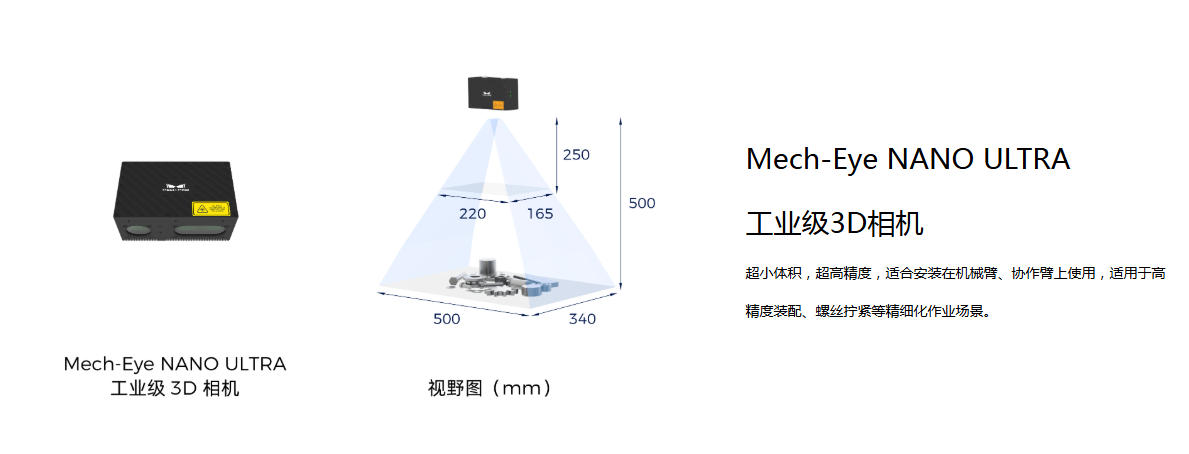

梅卡曼德3D视觉引导高反光金属轴头上料视觉系统高精度定位高亮反光的金属轴头,引导机器人精准抓取到下一个工位,进行网罩去除、机加工等工序。

解决方案

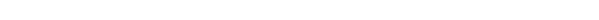

1、 选用工业级3D相机 Mech-Eye NANO ULTRA采用自研核心器件及AI成像算法,可对端面细薄且高亮反光的金属轴头生成高质量3D点云。。

2、AI视觉识别技术,支持工件倾斜/姿态各异/网罩干扰等情况。

3、高精度定位轴头内径中心点,引导机器人精准插入抓取,抓取精度/稳定性等满足实际需求。

4、 适应多种品规,实现柔性生产。

应用成果:

客户引入梅卡曼德3D视觉引导高反光金属轴头上料系统后,抓取精准度明显提高,上料效率显著提升,客户产能实现增长。